Der Antrieb hinter wassergekühlten Motoren

Peter Svartsjö von ABB erläutert die Vorteile wassergekühlter Motoren für Schiffsanwendungen, für die Megawattleistung erforderlich ist, einschließlich Platzersparnis, höherer Energieeffizienz und geringerem Wartungsaufwand.

Elektromotoren erfüllen auf Schiffen verschiedene Hauptfunktionen - von Antrieben und Triebwerken bis hin zu Deckshandhabungsgeräten wie Winden, Ankern und Pumpen. Daher sind sie für Schiffseigner und -betreiber von entscheidender Bedeutung, da sich ihre Zuverlässigkeit und Leistung direkt auf den reibungslosen Betrieb des gesamten Schiffes auswirken kann.

Wasserkühlung & der Weg nach vorne

Luftgekühlte Motoren sind die traditionelle Wahl, was bedeutet, dass Kühlluft um die Kühlrippen des Motorrahmens zirkuliert. Da Schiffsmotoren jedoch häufig in schmutzigen und staubigen Umgebungen installiert werden, können die Zwischenräume zwischen den Rippen durch Schmutz verstopft werden, wodurch ihre Kühleffizienz verringert wird.

Ohne regelmäßige Reinigung läuft der Motor bei immer höheren Temperaturen an. Dies führt zu einem höheren Verschleiß an wichtigen Bauteilen wie Lagern und Wicklungen. Dies erfordert zusätzliche Wartung und verringert im schlimmsten Fall die Lebensdauer des Motors, was zu einem vorzeitigen, ungeplanten Ausfall führt.

Die Umstellung auf wassergekühlte Motoren, für die keine externen Belüftungssysteme erforderlich sind, senkt nicht nur die Kapitalkosten, sondern ermöglicht auch eine geringere Installationsfläche - auf einem Schiff, das zusätzlichen Platz für andere Geräte oder mehr Fracht schaffen könnte. Ein weiterer Vorteil besteht darin, dass ein wassergekühlter Motor gegen das Eindringen von Staub oder anderen Schadstoffen dicht verschlossen werden kann und somit ideal für den Einbau unter anspruchsvollen, schmutzbelasteten Bedingungen geeignet ist. Einige zusätzliche Überlegungen für einen wassergekühlten Motor:

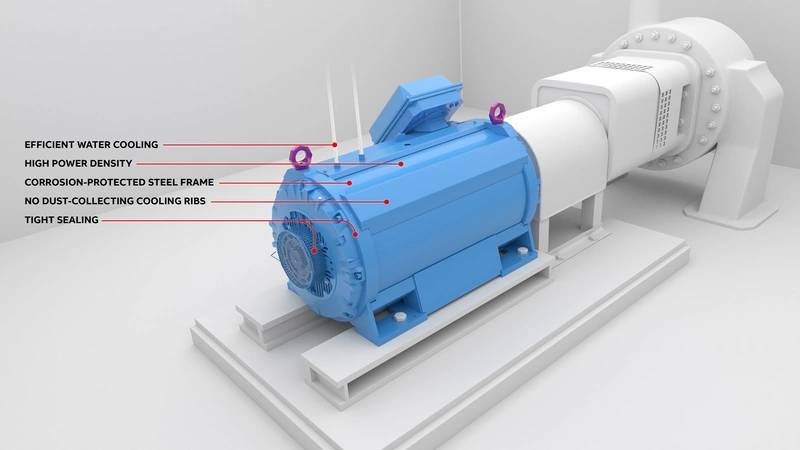

Ein Beispiel für einen wassergekühlten Motor von ABB. Bild: ABB Sauberes Wasser erforderlich: Die Kühlmethode für wassergekühlte Motoren erfordert nur eine konstante Versorgung mit sauberem Leitungswasser sowie einen Kühler, eine Pumpe und ein Leitungssystem, um den geschlossenen Wasserkühlkreislauf zum Abkühlen des Motors zu betreiben Rahmen und aktive Teile. Da der Motor unabhängig von der Umgebungsluftqualität ist, kann er über einen langen Zeitraum einen konstanten, vorhersehbaren und störungsfreien Betrieb gewährleisten. Das Fehlen von Rahmenkühlrippen führt zu einer relativ glatten Außenstruktur, die eine höhere Qualität der Motorlackierung ermöglicht und die Staubbildung im Vergleich zu einer luftgekühlten Ausführung erheblich verringert. Und sollte sich Staub ansammeln, kann dies die Kühlleistung des Motors nicht beeinträchtigen oder in dessen Innenteile gelangen.

Ein Beispiel für einen wassergekühlten Motor von ABB. Bild: ABB Sauberes Wasser erforderlich: Die Kühlmethode für wassergekühlte Motoren erfordert nur eine konstante Versorgung mit sauberem Leitungswasser sowie einen Kühler, eine Pumpe und ein Leitungssystem, um den geschlossenen Wasserkühlkreislauf zum Abkühlen des Motors zu betreiben Rahmen und aktive Teile. Da der Motor unabhängig von der Umgebungsluftqualität ist, kann er über einen langen Zeitraum einen konstanten, vorhersehbaren und störungsfreien Betrieb gewährleisten. Das Fehlen von Rahmenkühlrippen führt zu einer relativ glatten Außenstruktur, die eine höhere Qualität der Motorlackierung ermöglicht und die Staubbildung im Vergleich zu einer luftgekühlten Ausführung erheblich verringert. Und sollte sich Staub ansammeln, kann dies die Kühlleistung des Motors nicht beeinträchtigen oder in dessen Innenteile gelangen.

Optimierte Lebenszykluskosten: In den gleichen Marineanwendungen hat ein wassergekühlter Motor im Allgemeinen verbesserte Lebenszykluskosten gegenüber einem luftgekühlten Motor. Dies resultiert hauptsächlich aus längeren Wartungsintervallen und einer längeren Lebensdauer, hauptsächlich weil die Lager und Wicklungen vor der Überhitzung geschützt sind, die auftreten kann, wenn die Leistung des Luftkühlsystems beeinträchtigt wird - beispielsweise wenn sich Staub ansammelt.

Leiser Betrieb: In einigen Schiffsanwendungen, insbesondere wenn ein Schiff angedockt ist, kann der Geräuschpegel ein Problem darstellen, insbesondere wenn mehrere Motoren an derselben Stelle betrieben werden. In einem luftgekühlten Motor wird das meiste Geräusch vom Lüfter erzeugt. Dies bedeutet, dass ein wassergekühlter Motor ohne Lüfter deutlich leiser ist.

Space Saver: Es gibt Installationen, bei denen der Platz knapp bemessen sein kann, insbesondere in Maschinenräumen oder anderen Anwendungen unter Deck. Wassergekühlte Motoren haben eine hohe Leistungsdichte (in Kilowatt Leistung pro Gewichtseinheit oder Volumeneinheit). Daher kann ein wassergekühlter Motor die gleiche Leistung wie ein gleichwertiger luftgekühlter Motor bei deutlich geringerem Platzbedarf liefern. In einigen Fällen kann das System effizienter und platzsparender sein, da es auch mit anderen wassergekühlten Geräten wie Frequenzumrichtern (VSDs) verwendet werden kann, für die ansonsten eine eigene Kühlwasserversorgung erforderlich wäre.

Neue Anwendungen sorgen für leistungsstärkere Designs

Der Einsatz wassergekühlter Elektromotoren ist an sich nicht neu. Sie werden seit mehr als 50 Jahren in der Schifffahrtsindustrie für spezielle Anwendungen eingesetzt, bei denen wenig Platz zur Verfügung steht und die Umwelt Staub, Schmutz und Feuchtigkeit ausgesetzt ist.

Mit dem Aufkommen neuer größerer Schiffe gab es jedoch eine konsequente Nachfrage nach höheren Motorleistungen. Dennoch bleiben die gleichen räumlichen Einschränkungen und die Anforderungen für einen sicheren und zuverlässigen Betrieb bestehen. Aus diesem Grund hat die Schifffahrtsindustrie maßgeblich zur Entwicklung von Megawattmotoren mit hoher Energiedichte beigetragen.

Der neue Megawatt-Motor von ABB

Vorreiter bei dieser Entwicklung ist der neue wassergekühlte M3LP 500, der bislang größte wassergekühlte Niederspannungsmotor von ABB. Bei einer Baugröße von 500 ist es mit einer Leistung von bis zu 2 Megawatt (MW) erhältlich, was dem wachsenden globalen Bedarf nach immer höherer Leistung gerecht wird und gleichzeitig den Platzbedarf für die Installation aufgrund seiner optimierten Leistungsdichte minimiert.

Der M3LP 500 liefert nicht nur mehr Leistung pro Kilogramm als ein vergleichbarer luftgekühlter Motor, sondern ist auch etwa 20 Prozent kleiner.

Der M3LP 500 hat eine Medientemperatur von 38 ° C und einen Kühlmedienfluss von 15 gpm. Das interne Kühlsystem ist mit den meisten Schiffskühlkreisläufen kompatibel. Daher sind vor dem Einsatz des Motors keine speziellen Anpassungen oder andere zeitaufwändige Konfigurationsarbeiten erforderlich.

Der neue Motor bietet verlängerte Wartungsintervalle, da er speziell zur Reduzierung des Wartungsbedarfs der wichtigsten aktiven Teile entwickelt wurde. Insbesondere werden die verschleißempfindlichen Lager jederzeit kühl gehalten. Dies verbessert die Zuverlässigkeit, verlängert die Wartungsintervalle und erhöht die Lagerlebensdauer. Die Verwendung standardisierter Komponenten, einschließlich der Lager, ermöglicht einen schnellen und einfachen Austausch.

Die Lagerschilde des Motors lassen sich leicht zerlegen und wieder zusammenbauen, was die Wartung vereinfacht und gleichzeitig die Ausfallzeiten verringert. Labyrinthdichtungen verhindern das Eindringen von Feuchtigkeit, Staub oder Partikeln und verringern den Verschleiß der aktiven Komponenten des Motors.

Der M3LP-Motor steht erst am Anfang seiner Produktreise. Es gibt jedoch Anzeichen dafür, dass sich damit eine Reihe interessanter neuer Anwendungen eröffnen. Dazu gehören Hybridschiffe sowie Spezialfunktionen wie das Antreiben von Wasserstrahlpumpen an Baggern.

-165325)

-165305)