Factoring Life Cycle-Variablen ermöglicht intelligente Motor-Antriebskäufe

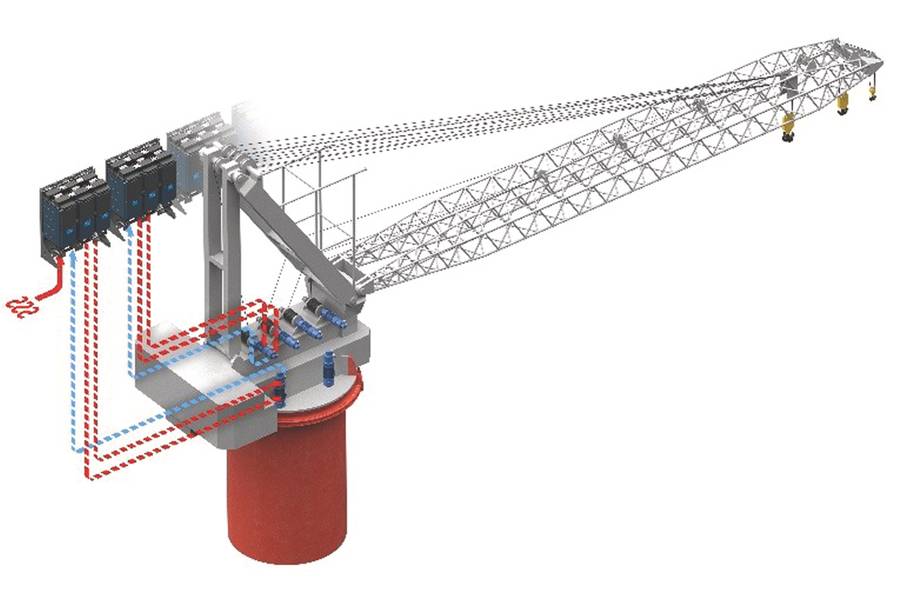

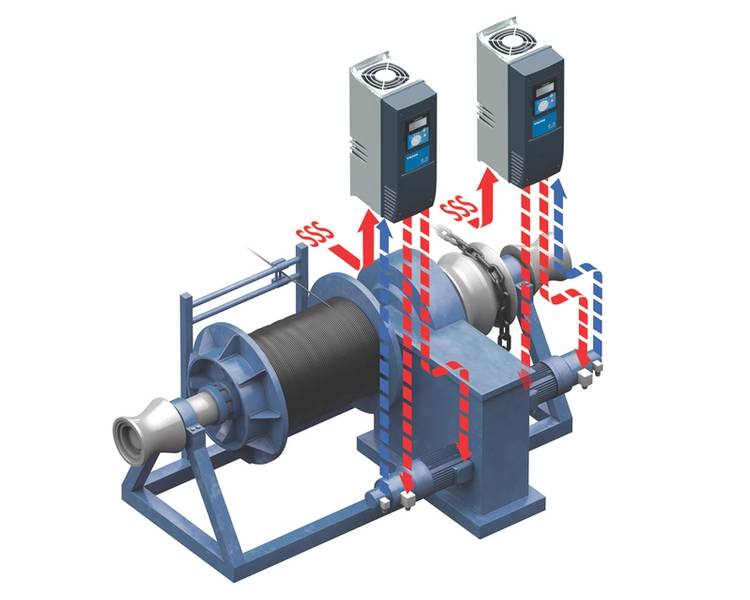

Vor allem Krane und Winden können davon profitieren.

Frühe Elektromotoren wurden mit einer Geschwindigkeit betrieben, die von verfügbarer Stromstärke und Spannung geleitet wurde, und betrieben häufig Riemen- und Riemenscheibensysteme, die Systemgeschwindigkeit und Leistung mechanisch steuerten. Mit der Weiterentwicklung der Motoren verbesserte sich die Effizienz, vor allem durch die Änderung der Leistungssteuerung von mechanischen auf elektrische Komponenten und schließlich die Schaffung moderner Frequenzumrichter (Frequenzumrichter).

Das größte Potenzial für die Energieeinsparung von Elektromotoren liegt heute in der Optimierung von Systemen und Prozessen. Es können viele verschiedene Maßnahmen ergriffen werden, um die Leistung von Prozessen und Systemen zu verbessern, aber AC-Laufwerke haben die wichtigste Rolle zu spielen. Krane und Deckswinden sind einige der häufigsten Orte, um anzufangen. Die Optimierung auf Systemebene ist dank mehrerer Schlüsselelemente der Frequenzumrichtertechnologie möglich:

- Motorunabhängigkeit: Antriebe unabhängig von Steuerung und Motortyp bieten Optionen bei der Auswahl der Motortechnologie (Induktion, Permanentmagnet oder hocheffiziente Synchronreluktanz) und Motorhersteller, die für eine Anwendung am besten geeignet sind, um Spitzenleistung und optimierten Energieverbrauch zu gewährleisten.

- Die offene Verfügbarkeit von Effizienzdaten (auch in Teillastbedingungen) ist ebenfalls entscheidend. Diese Daten können zur Optimierung des Systemdesigns verwendet werden. Werkzeuge zur Berechnung der Energieeffizienz werden ständig weiterentwickelt.

- Der Einsatz einer energieoptimierten Motorsteuerung ist unerlässlich, um das Effizienzpotenzial von Elektromotoren zu ernten und sicherzustellen, dass der Antrieb immer perfekt auf den angeschlossenen Motor und wechselnde Lasten abgestimmt ist.

Energieeffizienz wird oft als eine Möglichkeit angesehen, Ressourcen zu sparen und Geld zu sparen. Es könnte als "erster Brennstoff" betrachtet werden. Einsparungen bei der Energieeffizienz im gesamten System werden durch eine Verringerung der Energie oder des Brennstoffs am Systemeingang realisiert. Ein wichtiger Aspekt von Motorsteuersystemen oder Frequenzumrichtern ist der Stromverbrauch, der zur Ausführung einer bestimmten Aufgabe erforderlich ist. Energie hat zugewiesene Kosten, und die Verringerung des Energieverbrauchs oder die Steigerung der Effizienz können zu Betriebskosteneinsparungen führen.

Obwohl herkömmliche Rentabilitätsanalysen diese Systeme bewerten können, werden bei anderen Ansätzen wie den Gesamtbetriebskosten (TCO) die Kosten für die gesamte Lebensdauer des Systems berücksichtigt, einschließlich Energie, Ausfallzeiten, Wartung und Reparatur, Verschleiß und Austausch sowie Entsorgungskosten. Es gibt oft technologisch niedrig hängende Früchte wie die Installation von Frequenzumrichtern, aber Kaufentscheidungen rechtfertigen immer noch eine Kosten-Nutzen-Analyse, die die gesamten Lebenszykluskosten berücksichtigt. Alle relevanten Faktoren sollten bewertet werden, einschließlich negativer Nebeneffekte, die sich gegen die Vorteile konzentrieren.

Bei der Diskussion der Effizienz ist es wichtig, daran zu denken, dass ein Antrieb verwendet werden sollte, um die Leistung eines Motors zu optimieren. Jeder Antrieb kann die Geschwindigkeit eines Motors steuern, aber nicht alle Antriebe können den besten Wirkungsgrad eines Motors erzielen. Für eine höhere Effizienz sollte der Fokus auf einer fortschrittlichen Antriebssteuerung liegen. Durch den Zugriff auf wichtige Betriebsparameter, wie z. B. maximales Drehmoment pro Ampere, reduzieren erweiterte Antriebssteuerungen den Stromverbrauch und verbessern die Systemleistung.

Hardwaremerkmale, die in das Laufwerk integriert sind (z. B. DC-Drosseln), führen zu einem effizienteren System. Diese integrierte Funktionalität reduziert außerdem Kosten und eliminiert den für externe Komponenten erforderlichen Installationsraum.

Intelligentes Wärmemanagement ist ein weiteres Ziel der Optimierung auf Systemebene. Merkmale wie die Rückkanalkühlung und die Verfügbarkeit von flüssigkeitsgekühlten Antrieben führen zu deutlich reduzierten Wärmebelastungen in den Schaltanlagen. Dies ermöglicht den Einsatz von kleinen Klimaanlagen, um den Platzbedarf zu optimieren, die Effizienz zu steigern und die Kosten zu senken.

Es ist wichtig, zwischen Motor, Steuerungen und Antrieben zu unterscheiden. Ein Motor ist das mechanische oder elektrische Gerät, das die zum Antrieb einer Maschine verwendete Dreh- oder Linearkraft erzeugt. Es wandelt elektrische Energie in mechanische Energie um. Es gibt hauptsächlich drei Arten von Elektromotoren:

- DC-Motoren: Historisch die erste Art von weit verbreiteten Motor. Die anfänglichen Kosten des Systems (Motor und Antrieb) sind in der Regel geringer.

- AC-synchron: Die Rotation des Rotors ist mit der Frequenz des Versorgungsstroms synchronisiert und eignet sich ideal zum Antrieb von Geräten mit konstanter Geschwindigkeit und zur Verwendung bei hochpräziser Positionierung.

- Wechselstrominduktion (asynchron): Die häufigste Art von Wechselstrommotor in der Industrie, die elektromagnetische Induktion verwendet, um Drehmoment zu erzeugen.

Die Wahl des Motor-Antriebssystems erreicht oft einen kritischen Punkt, wenn man sich entscheidet, ob man sich auf vorgefertigte Motor-Antriebssysteme verlässt oder eine maßgeschneiderte Lösung entwickelt, die Motor, Antrieb, Steuerung und Feedback-Komponenten für eine bestimmte Anwendung fein abstimmt. Während vorkonfigurierte Motor-Antrieb-Kombinationen eine zentrale Anlaufstelle bieten, sollten Sie sich bewusst sein, dass sie auf lange Sicht kostspielig in Ausfällen und Nachrüstungen werden können.

Alle Motor-Antrieb-Kombinationen haben Vor- und Nachteile. Die anfänglichen Kosten, der Stromverbrauch, die Wartungsfreundlichkeit und die Lebenszykluskosten sind einige Faktoren, die berücksichtigt werden müssen. Motorunabhängigkeit bedeutet, dass Sie eine beliebige Kombination von Zulieferern auswählen können, um eine maximale Motorleistung zu erzielen. Antriebe, die sich an unterschiedliche Motoren anpassen können, liefern positive Faktoren, die die TCO beeinflussen. Diese Faktoren umfassen:

- Flexible Logistik: Die Fähigkeit, sich ändernden Kundenspezifikationen und neuen technologischen Trends über die gesamte Lebensdauer der Anwendung Rechnung zu tragen.

- Schneller Wechsel: Der Wechsel zu einem alternativen Anbieter oder einer alternativen Motortechnologie ist oft die beste Lösung.

- Unabhängigkeit von der Lieferantenabhängigkeit: Während der Lebensdauer einer motorgetriebenen Anwendung können spezielle und nicht standardisierte Motorabmessungen die Wartungseffizienz einschränken. Bei mehreren Installationen ist es von Vorteil, die gleichen motorunabhängigen Antriebe in der gesamten Anlage zu installieren. Es gibt einen verringerten Ersatzteilbestand, vereinfachte Personalschulung und einfachere Wartung.

- Eine zukunftssichere Lösung: Durch die automatische Motoranpassung können motorunabhängige Antriebe jetzt und während der gesamten Lebensdauer der Maschine eine optimale Leistung für jeden Motor bieten. Motorenunabhängige Antriebslieferanten prüfen kontinuierlich neue Motortechnologien, um neue Kompatibilitätsalgorithmen zu entwickeln. Unabhängig optimierte Komponenten passen sich vollständig an eine Vielzahl von Anwendungen an. So können beispielsweise OEMs das leistungsstärkste Antriebs- und Motorsystem für eine Nischenanwendung entwerfen.

Die Wahl der richtigen Kombination aus Motor und Antrieb muss keine komplizierte, stressige Aufgabe sein. Sobald der ideale Motor für eine Anwendung von einem vertrauenswürdigen Lieferanten bezogen wurde, gibt es keinen Grund, Änderungen an diesem Szenario vorzunehmen. Es sind jedoch einige Änderungen möglich, Änderungen, die mehr Möglichkeiten bieten, mögliche Ausfallzeiten reduzieren, die Wartung vereinfachen und die Lebenszykluskosten senken, indem einfach ein motorunabhängiger Frequenzumrichter gewählt wird.

Der Autor

Steve Zakula ist Elektroingenieur und seit 25 Jahren in der Antriebstechnik tätig. Er hat sich auf Anwendungen, Verkauf und Marketing konzentriert. Er ist Senior Product Marketing Manager für Danfoss Drives.

(Wie in der April 2018 Ausgabe von Marine News veröffentlicht )

-162621)